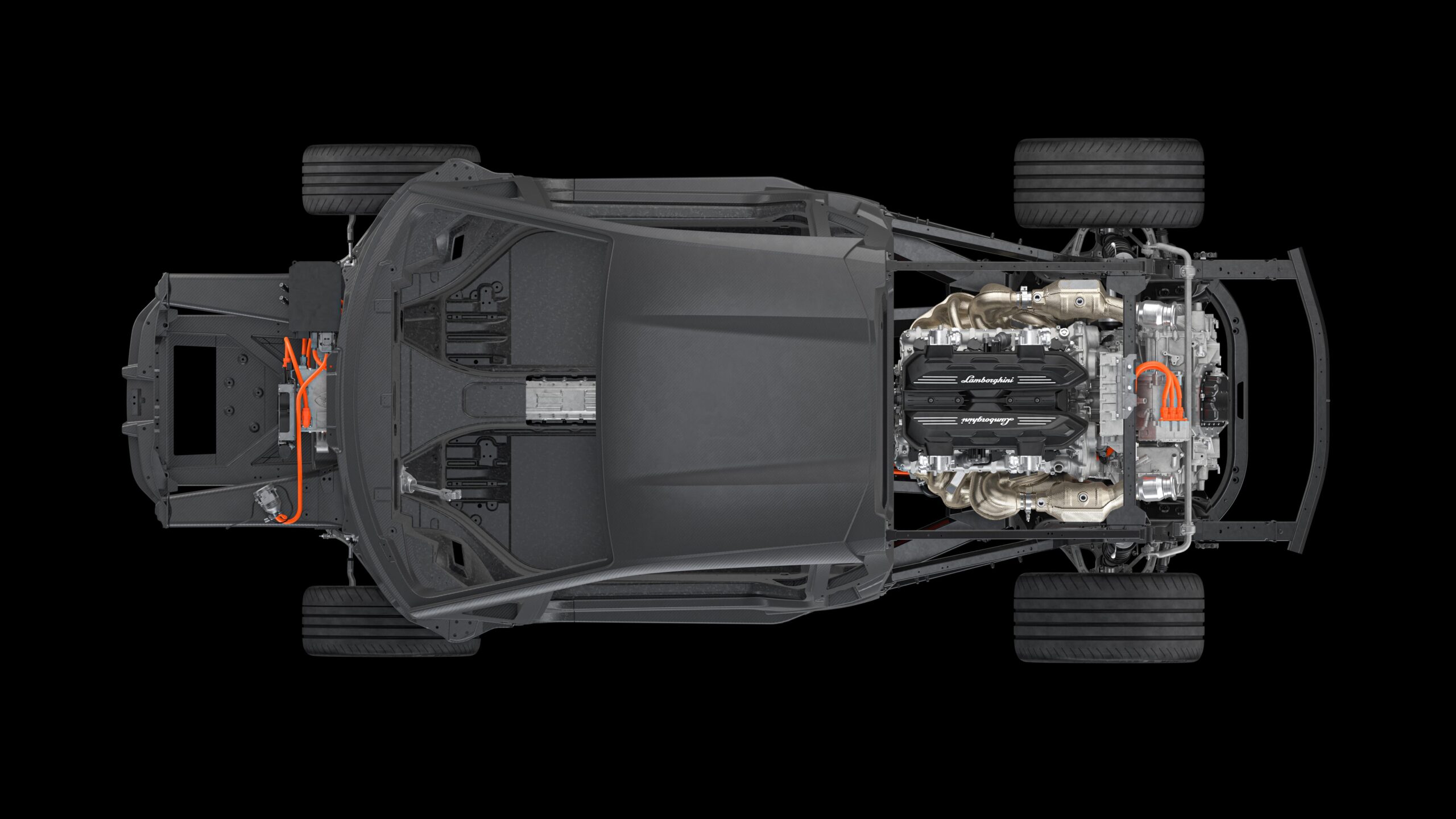

Lamborghini LB744 và sức mạnh đến từ công nghệ khung gầm mới mang trọng lượng tối ưu

Trong 60 năm, tên tuổi Automobili Lamborghini gắn liền với những công nghệ tiên tiến nhất. Chỉ một vài tuần trước khi mẫu xe hybrid V12 điện khí hoá hiệu suất cao (GPEV) được ra mắt, thương hiệu Lamborghini đã hé lộ giải pháp kỹ thuật độc đáo nhất trong ngành công nghiệp ô tô hiện nay.

Thiết kế bộ khung của LB744 được lấy cảm hứng từ bộ khung của ngành hàng không – Monofuselage. Cũng như phần khung liền khối được làm hoàn toàn bằng sợi carbon, cấu trúc phía trước đầu xe làm từ vật liệu Forged Composites – một vật liệu đặc biệt nhẹ hơn và chắc chắn hơn cả sợi carbon. Công nghệ này đã được Lamborghini cấp bằng sáng chế trong các ứng dụng kết cấu xe đầu tiên từ năm 2008.

Bộ khung nguyên khối Monofuselage đại diện cho bước tiến quan trọng từ Aventador ở khía cạnh độ cứng chống xoắn, chất lượng của trong lượng nhẹ và động lực lái. Chưa hết, LB744 còn là mẫu siêu xe thể thao đầu tiên sử dụng 100% chất liệu sợi carbon trên phần cấu trúc trước: sợi carbon được sử dụng cho kết cấu hình nón phía trước đảm bảo mức độ hấp thụ năng lượng cao hơn khi so sánh với cấu trúc kim loại truyền thống – tăng gấp đôi so với bộ khung trước làm từ nhôm của Aventador – kết hợp với việc giảm thiểu đáng kể trọng lượng xe.

Trên thực tế, bộ khung Monofuselage của LB744 nhẹ hơn 10% so với khung xe Aventador, và phần khung trước nhẹ hơn 20% so với bộ khung tiền nhiệm bằng nhôm. Độ cứng chống xoắn cũng được nâng cấp với giá trị 40.000 Nm/o – tăng 25% so với Avantador và đảm bảo khả năng vận hành tốt nhất trong phân khúc.

Khái niệm về thiết kế làm nền tảng cho bộ khung Monofuselage mới dựa trên sự tích hợp tối đa giữa các bộ phận. Kỹ thuật này được tối ưu hoá nhờ vào sự áp dụng tối đa công nghệ của chất liệu Forged Composites và sự phát triển của chi tiết vòng đệm nguyên khối. Việc ứng dụng sợi carbon khiến LB744 trở thành cái tên độc nhất trong thế giới siêu xe thể thao: một bộ phận hình vòng được làm từ CFRP và tạo thành kết cấu nâng đỡ cho chiếc xe. Vòng đệm bao quanh và kết nối các thành phần làm từ vật liệu rèn tổng hợp như trụ A, vỏ thân trần và vách ngăn.

Việc sản xuất các thành phần làm từ vật liệu rèn tổng hợp cũng tối ưu hiệu quả và tăng cường tính bền vững trong suốt quy trình sản xuất bằng cách giảm thiểu việc tiêu thụ năng lượng của thiết bị làm mát và số lượng chất liệu phế thải.

Công nghệ sản xuất bộ phận nồi hơi truyền thống vẫn được giữ lại vì tính hiệu quả với các vật liệu được ngâm tẩm dung trong xây dựng phần mái. Sợi carbon chưng áp đáp ứng được những yêu cầu cao trong kỹ thuật, tính thẩm mỹ cũng như về chất lượng, sẽ được bổ sung một cách khéo léo trong quy trình sắp đặt thủ công – đây chính là kết quả từ quy trình sản xuất khép kín các vật liệu tổng hợp hướng đến chất lượng cao của thương hiệu. Quy trình sản xuất này cũng mang đến cho những vị khách lựa chọn sự linh hoạt tối đa trong việc tuỳ chính phần khung trần.

Khung sau xe được làm từ hợp kim nhôm có độ bền cao và có hai thanh đúc rỗng đóng vai trò quan trọng tại khu vực mái vòm phía sau. Những thanh ngang này tích hợp các tháp giảm xóc của hệ thống treo sau và hệ thống treo của bộ truyền động để trở thành một khối thống nhất có biên dạng quán tính khép kín, việc này đảm bảo mang đến việc giảm tải đáng kể trọng lượng, tăng độ cứng cáp và giảm thiểu đáng kể các mối hàn.

LB744 là đại diện cho khái niệm “year zero” mới liên quan đến việc sử dụng sợi carbon trong việc sản xuất ô tô, được tóm tắt trong cụm AIM (có nghĩa là Automation – tự động hoá, Intergration – tích hợp, Modularity – mô-đun hoá). Thuật ngữ “Tự động hoá” có nghĩa là đưa các quy trình tự động hoá và số hoá vào chuyển đổi vật liệu, đồng thời vẫn gìn giữ quy trình sản xuất truyền thống của Lamborghini, chẳng hạn như trong lĩnh vực vật liệu tổng hợp.

“Tích hợp” có nghĩa là sự tích hợp một vài chức năng vào một thành phần/bộ phận duy nhất thông qua việc phát triển của khuôn nén. Quá trình này sử dụng polymer được đun nóng từ trước cho phép sản xuất những bộ phận có độ dài, độ dày và độ phức tạp khác nhau – tối ưu hoá sự tích hợp giữa các bộ phận để đảm bảo độ cứng chống xoắn cao. Và cuối cùng, “Mô-đun hoá” liên quan đến việc áp dụng mô-đun hoá các công nghệ, mang lại sự linh hoạt và hiệu quả hơn để đáp ứng tất cả các yêu cầu và đặc điểm của chiếc xe.